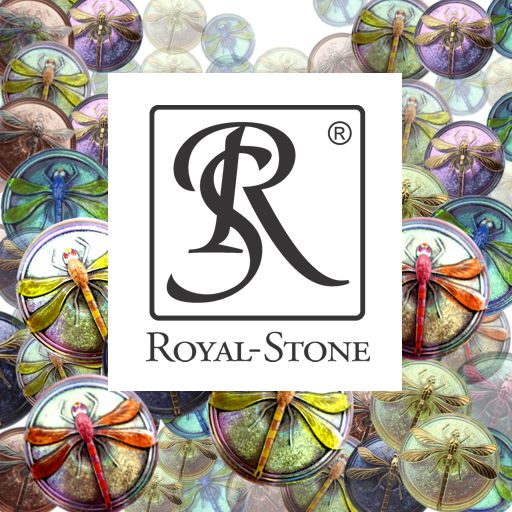

Najczęściej stosowanym sposobem na uzyskanie fakturowanej powierzchni w litym metalu jest odciśnięcie pożądanego wzoru. Można do tego użyć puncyn (stempli), specjalnych walców zamontowanych w walcarce, lub też nadać fakturę przez uderzanie powierzchni materiału twardszym od niej narzędziem (np. stalowym młotkiem). W dzisiejszym tutorialu Aga Orłowska zademonstruje inny, często stosowany sposób fakturowania blachy. Wykorzysta do tego płomień palnika jubilerskiego. Serdecznie zapraszamy do lektury wpisu i do nabycia nowych umiejętności wzbogacających jubilerski warsztat.

Serdecznie zapraszamy również do odwiedzenia bloga Autorki. Znajdziecie na nim mnóstwo fantastycznej biżuterii.

Fakturowanie srebrnej blachy ogniem daje bardzo ciekawe efekty, a samą fakturowaną blachę można wykorzystać do zrobienia efektownego pierścionka. Zaczynamy!

Potrzebne materiały:

- blacha srebrna próby 925 o grubości 0,8 mm (kawałek o wielkości około 110mm x 20mm);

- kawałek surowego opala (lub innego surowego minerału);

- paseczek blachy srebrnej próby 999 na cargę, w którą oprawimy kamień;

- lut srebrny miękki;

- parę wytopionych kuleczek (im mniejsze tym lepiej);

- oksyda;

- przesycony roztwór boraksu lub płyn Abdeck;

- ciepły roztwór kwasku cytrynowego;

- klej epoksydowy dwuskładnikowy UHU (opcjonalnie).

Narzędzia:

- nożyce do blachy;

- suwmiarka, linijka, flamaster permanentny;

- szczypce (różne rodzaje);

- pęseta samozaciskowa;

- szpikulce dentystyczne do prowadzenia lutu;

- pilnik iglak płaski;

- palnik do lutowania;

- miniszlifierka oraz wymienne narzędzia: tarcza szlifierska kamienna, tarcza polerska gumowa, szczotka stalowa, frez diamentowy;

- mandrela schodkowa;

- cegła szamotowa lub inna podstawa dolutowania;

- młotek zegarmistrzowski / jubilerski (opcjonalnie).

Wykonanie bazy.

Zaczynam od srebrnej blachy. Na arkuszu blachy rysuję bazę pierścionka, czyli pasek o długości 110 mm i szerokości 10mm. Następnie wycinam pasek nożycami do blachy nie przejmując się niedokładnością cięcia. Z jednej ze stron pasek przycinam pod kątem widocznym na fot. 2.

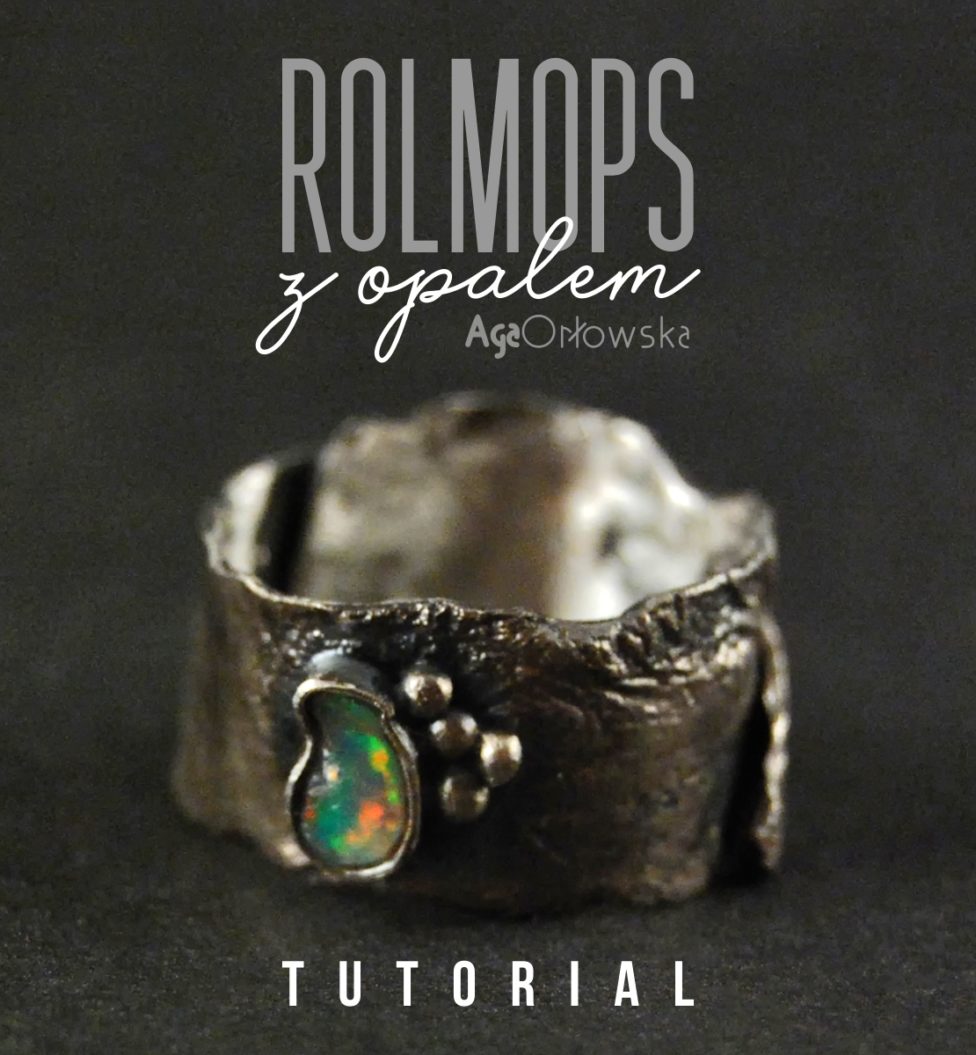

Następny krok, to fakturowanie ogniem wyciętego elementu. Wyciętą blaszkę układam na cegle szamotowej (mam taką wysłużoną i ulubioną) i zaczynam ją delikatnie podgrzewać palnikiem. Uważam, aby tylko nadtopić powierzchnię srebra unikając przetopienia. Szczególnie mocno nadtapiam krawędzie blachy. Tworzy się wówczas dekoracyjny “wałeczek”. Po zafakturowaniu blacha wygląda jak na fot. 4.

Przed przystąpieniem do dalszych prac blacha wymaga oczyszczenia z tlenków w kąpieli trawiącej. Kąpiel przygotowujemy z gorącego roztworu kwasku cytrynowego i umieszczamy w niej naszą blaszkę. Powinna wystarczyć kilkuminutowa kąpiel. Dzięki niej powinniśmy otrzymać czystą srebrną powierzchnię taką, jak widoczna na fot. 5.

Czas na opal. W swoich zbiorach opalowych znalazłam ładny surowy kamyczek (fot. 6). Aby kamień dopasować do pierścionka muszę go troszkę podszlifować. Skałę macierzystą usuwam za pomocą miniszlifierki z kamienną tarczą szlifierską. Taką samą tarczą delikatnie nadaję kamieniowi pożądany kształt. Efekt końcowy widoczny jest na fot. 7.

Następnym krokiem jest przygotowanie cargi, czyli paska blachy, który otoczy kamień. Z paska blachy srebrnej próby 999 odcinam kawałek o długości odpowiadającej obwodu opala. Formuję oprawkę i lutuję, wcześniej nanosząc na miejsce lutu boraks. Zamiast boraksu można zamiennie użyć płynu osłonowego Abdek.

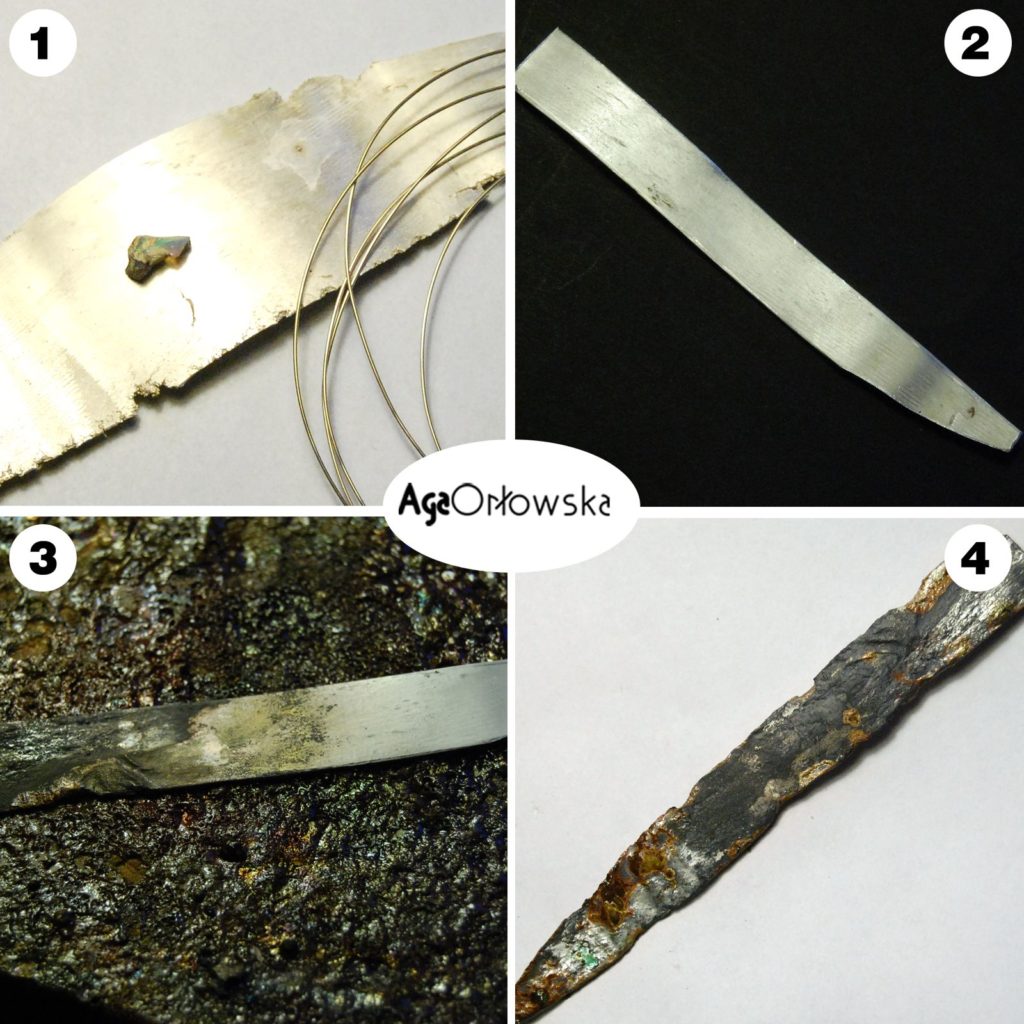

Po zlutowaniu oprawki sprawdzam, czy dobrze pasuje do kamienia (fot. 9). Następnie układam oprawkę oraz kamień w okolicy połowy paska srebrnego obrączki i dopasowuję ułożenie kamienia (fot. 10). Wyjmuję kamień i lutuję oprawkę do obrączki.

Zawsze pamiętaj o naniesieniu na miejsce lutowania boraksu, lub płynu osłonowego (np Abdeka).

Na fot. 11 widoczna jest przylutowana carga. W dalszej kolejności przylutowuję cztery dekoracyjne kuleczki (fot. 12), a następnie po raz kolejny wytrawiam całość w kilkuminutowej kąpieli w gorącym roztworze kwasku cytrynowego.

Wytrawiony i oczyszczony z tlenków pierścionek doczyszczam szczotką stalową na trzpieniu zamocowaną w miniszlifierce (fot. 13). BARDZO WAŻNE! Przy tego typu pracach konieczne jest stosowanie okularów ochronnych. W przeciwnym przypadku wypadające ze szczotki drobne stalowe druciki mogą nam się z impetem wbić w oko!

Następnie poleruję wewnętrzną część obrączki gumką polerską o dużym ziarnie zamocowaną w miniszlifierce. Powierzchnia wewnętrzna musi być dość gładka, aby nie uwierała w palec. Gumką polerską wyrównuję także delikatnie oprawkę kamienia. Zamiast gumki polerskiej można także użyć tarczy filcowej z naniesioną pastą polerską (więcej informacji o polerowaniu z wykorzystaniem past znajdziesz TUTAJ).

Po oczyszczeniu pierścionek oksyduję. Można do tego wykorzystać dowolną oksydę zgodną z własnymi preferencjami (na zimno lub na gorąco). Informacje dotyczące oksydowania znajdziesz TUTAJ.

Po zaoksydowaniu (czyli dekoracyjnym poczernieniu) ponownie poleruję wewnętrzną część obrączki (fot. 14).

Na zakończenie formuję pierścionek na schodkowej mandreli. Zwijam blachę delikatnie pomagając sobie młotkiem tak, aby węższa część była na zewnątrz (fot. 15).

Blacha po młotkowaniu staje się twardsza. Gdyby w trakcie zaginania okazało się, że zwijanie blachy staje się w pewnym momencie zbyt trudne, wówczas należy pierścionek wygrzać (czyli podgrzać go palnikiem do ciemno wiśniowej barwy i ostudzić w zimnej wodzie). To uczyni go bardziej plastycznym i podatnym na dalsze wyginanie.

Jeśli to dodatkowe podgrzewanie okaże się koniecznie pamiętaj, aby na koniec (już po zagięciu na żądaną średnicę) pierścionek ponownie wytrawić, zaoksydować, i jak poprzednio wypolerować wewnętrzną część oraz przetrzeć zewnętrzną część w celu uwydatnienia faktury (można użyć do tego drobnego papieru ściernego o gradacji 2500). Gotowy pierścionek przed osadzeniem kamienia ilustruje fot. 16.

Osadzenie kamienia.

Pozostało nam osadzenie kamienia. Można to zrobić na 2 sposoby.

Pierwszy sposób (najłatwiejszy) to wklejenie kamienia za pomocą np. kleju epoksydowego (za tym nie przepadam i unikam, jak mogę).

Ja preferuję sposób drugi, czyli zakucie kamienia w oprawce. Wykorzystuję do tego młotek zegarmistrzowski / jubilerski. Kamień zakuwam delikatnie opukując brzeg oprawki tak, aby zawinął się lekko na brzegu kamienia.

Gdy kamień został już osadzony pierścionek jest gotowy!

Powodzenia we własnych próbach!

Aga Orłowska

pierścionek piękny jak wszystkie wyroby autorki 🥰 a tutorial bardzo pomocny, dziękuję za Pani wspaniałą pomoc

Przepiękny! <3