Czy marzycie o rozpoczęciu “przygody jubilerskiej” ale jeszcze troszkę się boicie?

W dzisiejszym wpisie zademonstruję, jak dysponując znikomym zbiorem narzędzi wykonać atrakcyjnie wyglądający element z metalu. Na zdjęciach końcowych zobaczycie efekty, jakie można uzyskać dysponując w zasadzie gesztelką, miniszlifierką, 2-ma małymi pilniczkami, jednymi szczypcami, szczyptą papieru ściernego oraz pastami polerskimi DIALUX. Dla demonstracji posłużę się wzorem monstery, może “oklepanym” jednak mimo upływu lat nie tracącym na popularności. Jeśli zechcesz możesz też wykonać dowolny inny kształt – zasada pracy będzie identyczna jak w przypadku monstery.

DODATKOWE-WAŻNE-INFORMACJE dla wszystkich, którzy boją się palnika niczym ognia piekielnego – w zasadzie nie będzie niezbędny i obiecuję, że nie będziemy lutować!

I. Wycinamy kształty.

Materiały:

Blacha o grubości 0,8-1mm (mosiądz, miedź lub srebro).

Kartka papieru samoprzylepnego z wydrukowanym na drukarce wzorem do wycięcia.

Potrzebne narzędzia:

Wiertarka ręczna, miniszlifierka lub mała wiertarka akumulatorowa.

Wiertło o średnicy np. 1mm.

Ramka do brzeszczotów (gesztelka).

Brzeszczoty włosowe do gesztelki (np. nr 2/0 lub nr 0, oraz nr 4 do odcinania fragmentu blachy z arkusza) , wiertło (np. 1mm).

Do wykonania monstery wybieramy blachę o grubości 1mm. Dzięki temu element powinien wyglądać solidnie i sprawiać atrakcyjne wrażenie. Pozostanie nam również margines na późniejsze szlifowanie i polerowanie. Jeśli nie posiadasz palnika polecam użycie blachy o grubości 0,8mm, którą łatwiej będzie później modelować.

Na początku musimy wyciąć nasz kształt z blachy. Aby to zrobić:

a) Naklejamy na blachę wydrukowany wzór na papierze samoprzylepnym (możemy też wykonać rysunek samodzielnie np. cienkim markerem permanentnym).

b) Wiercimy otwory przez które będziemy musieli przekładać brzeszczot aby wyciąć kształty “wewnątrz” naszego liścia (fot. 1-2) wiertłem o średnicy np. 1mm. Możemy to zrobić za pomocą wiertarki ręcznej (tzw. furkadełko), ale możemy również wykorzystać miniszlifierkę lub małą wiertarkę akumulatorową.

c) Odcinamy potrzebny kawałek blachy z zarysami naszych monster. Dzięki temu będzie nam łatwiej operować blachą przy dokładnym wycinaniu kształtów. (fot. 3).

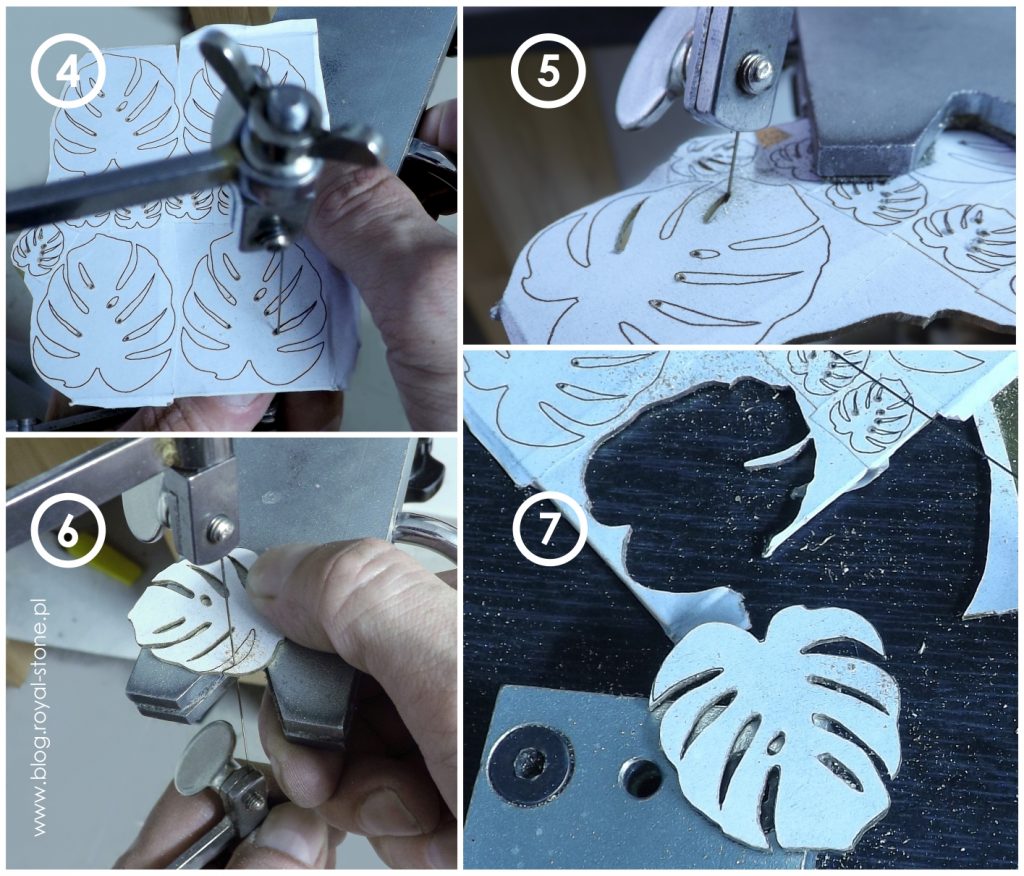

Teraz możemy już przystąpić do wycinania naszego liścia po wyznaczonym obrysie. W naszym przypadku wygodniej będzie wyciąć w pierwszej kolejności “wewnętrzne” otwory w obrębie liścia.

d) Przez każdy z wywierconych otworów przekładamy kolejno jeden koniec brzeszczota, zaciskamy go w ramce (gesztelce) a następnie wycinamy kształt prowadząc piłkę po wyznaczonych liniach (fot. 4-5).

e) Po wycięciu wszystkich kształtów wewnętrznych wycinamy liść po obrysie zewnętrznym (fot. 6-7). Powinniśmy otrzymać element taki, jak widoczny na zdjęciu 7.

II. Opiłowujemy brzegi i krawędzie.

Potrzebne narzędzia:

Pilniki iglaki: półokrągły , okrągły (ewentualnie zestaw pilników) z oznaczeniami 1 lub 2.

Jeśli przyjrzymy się naszemu elementowi z bardzo bliska dostrzeżemy ślady cięcia piłką włosową oraz ostre krawędzie. W dalszych krokach czeka nas zasadnicza część pracy, czyli zamiana tego co jest jeszcze mosiężnym szmelkiem w biżuterię.

a) Do wstępnego wyrównania krawędzi i poprawienia kształtów użyjemy pilniczków tzw. “iglaków”. To jedne z najbardziej podstawowych narzędzi w każdej pracowni jubilerskiej/metaloplastycznej i polecam ich zakup jeśli jeszcze ich nie posiadasz. Odpowiednie w naszym przypadku będą pilniki Antilope o numerze 1 lub 2.

Uwaga: na rynku dostępnych jest wiele pilników produkcji azjatyckiej, jednak ich zakup często może okazać się przysłowiowym “wyrzuceniem pieniędzy w błoto”. Dobrej jakości minipilniki to precyzyjnie wykonane narzędzia z odpowiedniego gatunku stali. Z ogólnodostępnych polecam zaopatrzenie się w “pewniaki”, czyli pełnowartościowe pilniki klasy jubilerskiej – np: Antilope, polskiej Befany lub Glardon Vallorbe (wybór marki wg uznania, pilniki o porównywalnej jakości). Jeśli będziemy o nie dbać posłużą bardzo długo. Markowe pilniki jubilerskie dostępne są w różnych profilach, wymiarach oraz o różnej ilości nacięć (spotykane oznaczenia numeracyjne od 00 do 6). Warto stopniowo powiększać ich zbiór w pracowni o te, których potrzebujemy do wykonywanych przez siebie prac. Pilniki o najniższych numerach mają najmniejszą liczbę nacięć, a najwyższe większą (są “drobniejsze”).

Pilnikami okrągłym oraz półokrągłym (wykorzystamy jego obie strony – płaską oraz półokrągłą) wstępnie wyrównujemy brzegi oraz krawędzie po obwodzie starając się złagodzić ostre krawędzie. Doboru przekroju pilnika dokonujemy biorąc pod uwagę dany fragment, który chcemy wyrównać. Tak samo postępujemy w wyciętych kształtach “wewnętrznych”.

III. Kształtujemy formę przestrzenną.

Potrzebne narzędzia:

Palnik (opcjonalnie).

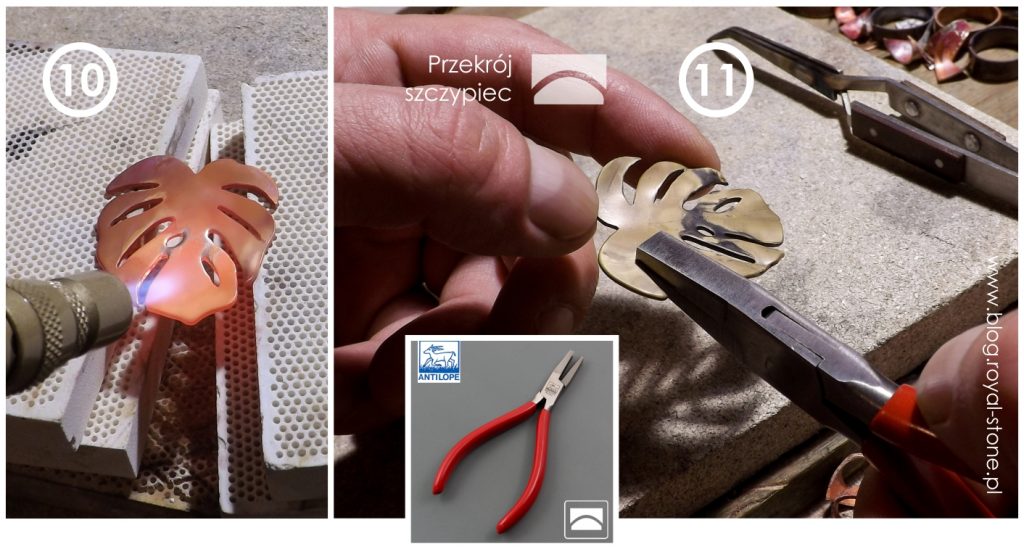

Nasza monstera mogłaby pozostać całkowicie płaska niczym mała celebrytka, jednak w bardzo prosty sposób możemy dodać jej przestrzenności i realizmu, więc czemu nie? Przed kształtowaniem polecam wygrzanie elementu palnikiem przez podgrzanie “do czerwoności” (fot. 10), a następnie ostudzenie w zimnej wodzie. Dzięki temu mosiądz będzie bardziej plastyczny i łatwiejszy w kształtowaniu. Jeśli nie posiadasz palnika możesz pominąć ten krok, jednak w takim przypadku polecam użycie do wykonania naszego elementu blaszki o grubości 0,8mm zamiast 1mm.

Do przestrzennego kształtowania liścia wykorzystamy szczypce półokrągło-wklęsłe Antilope. Fot. 11 ilustruje gięcie jednego z listków. Szczypce pozycjonujemy kolejno w osi każdego z giętych liści (osie zostały zaznaczone na fot. 12) a następnie mocno ściskamy.

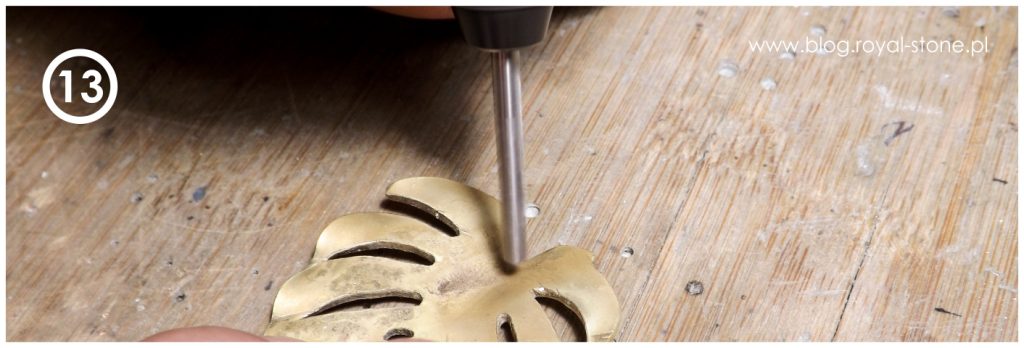

IV. Wiercenie otworu na kółko do łańcuszka.

Kolejnym krokiem jest wywiercenie otworu na kółeczko, przez które przeciągniemy łańcuszek. Ja użyłem wiertła 3mm oraz mikroszlifierki, jednak możesz wykonać otwór o dowolnej średnicy. Otwór na kółeczko wiercę już po opiłowaniu krawędzi gdy został ustalony finalny kształt elementu. Można to oczywiście zrobić również na samym początku przed wycięciem naszej monstery z blaszki.

V. Wykończenie – szlifowanie i polerowanie.

Potrzebne narzędzia i materiały:

Papier/płótno ścierne gradacja 500 oraz 1000.

Pasty polerskie DIALUX: zielona, czerwona oraz biała.

Skórki licowe do polerowania lub szmatki bawełniane.

Miniszlifierka.

W tej chwili nasza monstera wciąż nie jest jeszcze gotowym wyrobem jubilerskim. Kolejny etap to dalsze wyrównanie wszystkich powierzchni oraz złagodzenie krawędzi pilniczkami oraz papierem/płótnem ściernym. Ja użyłem do tego celu papieru ściernego o gradacji 500 a następnie 1000. Szlifujemy możliwie najdokładniej wszystkie krawędzie oraz wszelkie zarysowania powierzchni. Następnie za pomocą pasty DIALUX Vert (zielona) polerujemy ręcznie wszelkie miejsca, do których później nie dotrze szczotka polerska. Można do tego użyć podłużnych kawałków szmatek bawełnianych, jednak znacznie wygodniejsze będzie użycie skórek licowych. Skórki nie strzępią się, dobrze “trzymają” pastę polerską, są względnie trwałe i bardzo wygodnie się nimi pracuje. Pastę polerską wcieramy w stronę “zamszową”.

Pozostało nam tylko wypolerować całość. Polecam użycie zestawu 3 profesjonalnych past jubilerskich: DIALUX Vert (zielona), DIALUX Rouge (różowa) oraz DIALUX Blanc (biała). Jest to zestaw wykorzystywany przy polerowaniu srebra i doskonale sprawdzi się także w naszym przypadku. Niezbędne będą również filce i/lub bawełniane szczotki polerskie na trzpieniu odpowiednim do zamocowania w mikroszlifierce (lub silniku jubilerskim) oraz sama mikroszlifierka.

a) W pierwszej kolejności polerujemy szczotkami po naniesieniu pasty DIALUX Vert (zielona). Pasta ta posiada największe drobiny ścierne i doskonale sprawdzi się przy wstępnym polerowaniu oraz przy drobnym modelowaniu/korektach powierzchni. Do polerowania miejsc, do których nie dotrze szczotka bawełniana używamy wąskiej szczotki np. z włosia koziego. Całość możemy polerować za pomocą szczotki bawełnianej.

b) Następnie polerujemy naszą zawieszkę pastą DIALUX Rouge (różowa).

c) Ostatecznie wykańczamy pastą DIALUX Blanc (biała).

VI. Efekt końcowy.

Na zdjęciach poniżej widać efekty użycia past DIALUX do polerowania. Modelowanie powierzchni zawieszki pozwoliło uzyskać interesujące efekty wynikające z odbić. Do zawieszenia monstery użyłem łańcuszka kulkowego z mosiądzu 1,5mm. Łańcuszek został wypolerowany przy użyciu pasty DIALUX Blanc (białej) w celu dopasowania jego odcienia do koloru zawieszki (mosiądz w wysokim polerze ma kolor jasnozłoty).

A poniżej zawieszka na dłoni nowej Właścicielki:

Naszyjnik z zawieszką monstera

Kamienie: szafir, zielony granat, cyrkonia

Kamienie są przesupełkowane

Zapięcie ozdobne typu toogle (stal szlachetna)

Gotowy naszyjnik z monsterą i kamieniami szlachetnymi

Życzę Wam owocnego wycinania i polerowania

Klaudiusz/Royal-Stone

Polecamy również:

Nie wiedziałam że można zrobić takie rzeczy samemu. Wyszło wspaniale, myślę że nie ma osoby która by nie była zachwycona. Gratulację.

Czy nie został pominięty jeden z etapów czyli zabezpieczenie wypolerowanej powierzchni?

Nie, polerowanie jest w tym przypadku ostatnim etapem. Są różne sposoby na zabezpieczanie powierzchni, jednak to zupełnie odrębne zagadnienie. Proszę napisać jakiego rodzaju zabezpieczenie ma Pani na myśli?

A czy nie trzeba po ogrzewaniu palnikiem i ostudzeniu w wodzie włożyć jeszcze listek do kwasu?

Można to zrobić, choć w tym przypadku i w związku z dalszym szlifowaniem papierem ściernym i polerowaniem pastami o różnych gradacjach jest to całkowicie niecelowe. W dalszych etapach obróbki skutecznie pozbywamy się wszelkich nalotów i tlenków. Sytuacja oczywiście wygląda inaczej gdy mamy przedmiot z miejscami, do których nie jesteśmy w stanie dotrzeć w trakcie dalszej obróbki. W takich sytuacjach najlepiej wytrawić. Wystarczająca będzie kąpiel w gorącym roztworze kwasku cytrynowego.

Naprawdę nie mogę się napatrzeć na to, jak to pięknie wyszło! Zwłaszcza dlatego, że monstera obecnie jest tak modną rośliną, tym bardziej cieszy moje oczy! 🙂 Pozdrawiam i podziwiam!

Dziękuję pięknie! 😃

Panie Klaudiuszu – jak zwykle: jasno, precyzyjnie i przystępnie – po mistrzowsku – w punkt!

Wielkie dzięki. Jeszcze tylko mała prośba o wyjaśnienie: Jaki brzeszczot (numer)?

Wiem: to zależy od tego, jak duże elementy chce się ciąć. Ale jakoś nie mogę trafić z grubością (żeby dało się ciąć mosiądz i żeby nie trwało to 3 dni) – więc dla ułatwienia: jakich brzeszczotów użył Pan w tej pracy?

I przy okazji wniosek racjonalizatorski dla RS: dla takich jak ja – nieogarniętych – może zrobiliby Państwo (do sprzedaży) komplety próbne brzeszczotów (w sensie np. 2 b. drobne, 2 śr.-drobne, 2 grube itp, itd.).

No bo jak kupię złe, to po co mi ich aż 12? Więc nie kupuję.

A tak, to sprawdzę “które tną” ;)) i następnym razem już wiem co kupić.

Jeszcze raz dziękuję. A przy okazji dla nie mających palnika: wygrzać można na palniku zwykłej kuchenki gazowej (tej w kuchni).

Przepraszam – numeracja brzeszczotów jest podana w opisie potrzebnych narzędzi. Mam chyba pomroczność jasną ;)). Sorry.

Dziękuję za miłe słowa 🙂 Z kompletacją brzeszczotów byłby problem, gdyż są już konfekcjonowane przez producenta po 12 sztuk. Brzeszczoty się tępią i dość łatwo jest przy tym je zerwać (szczególnie te cieńsze), a więc te 12 sztuk to raczej nie jest nadmiar :). Polecam na początek zakup średnich o numerze 2/0 lub 0. Po pierwszych próbach i chwili ćwiczeń samemu się już wie, czy i jakie dokupić. Ewentualnie do wstępnego odcinania kawałków grubszej blachy można też na początek zakupić jeden pakiet grubszych z przedziału numerów 10-14.

Super… Prowadzicie może warsztaty dla uczniów?

Z zakresu tradycyjnych technik jubilerskich i metaloplastycznych jeszcze nie. Ale myślimy o tym 🙂

Bardzo przydatny artykuł. Dziękuję